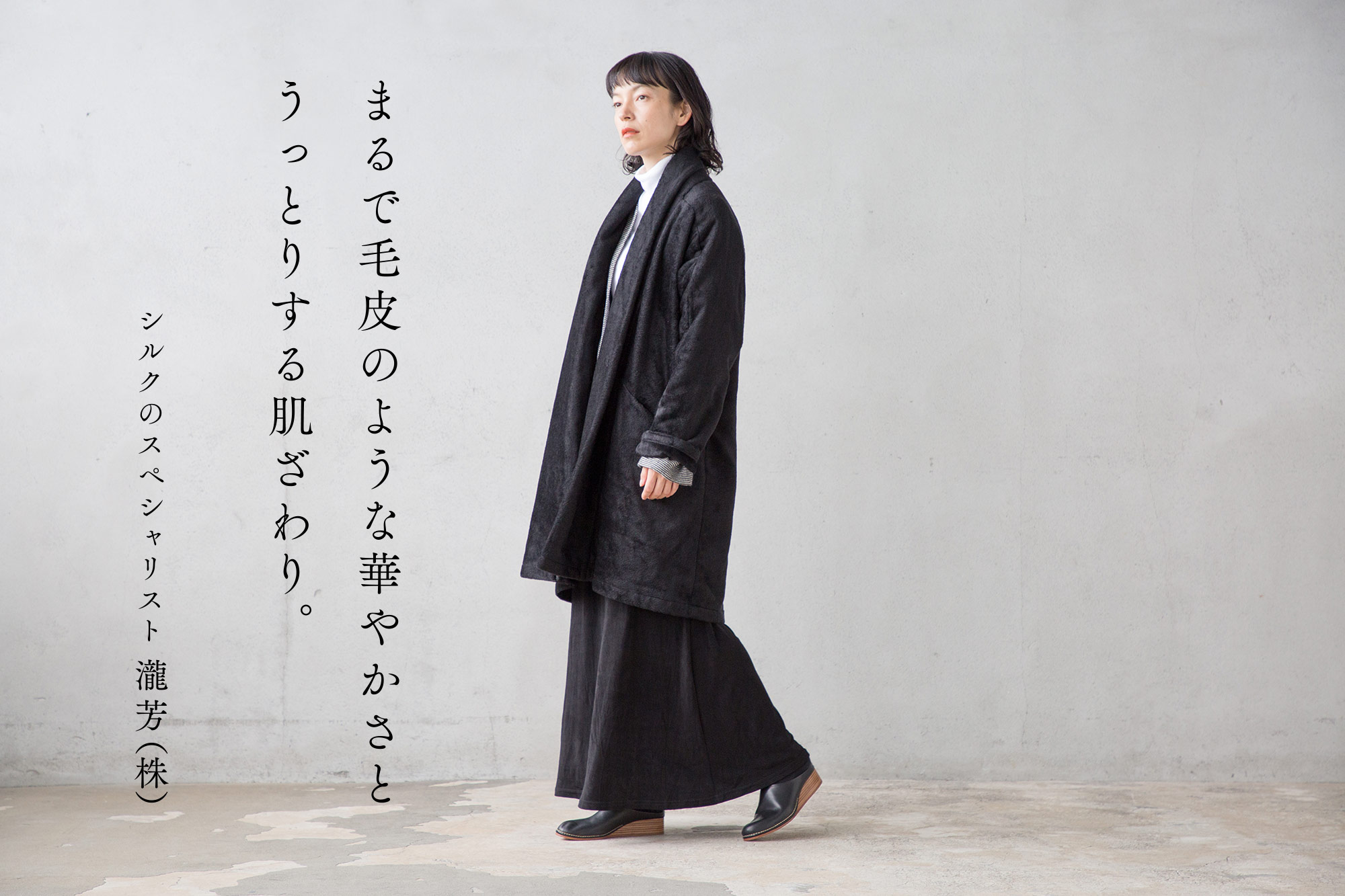

MITTANといえば、これ。

綿入れ半纏のかたちがベースの

ロングコート。

今年のほぼ日には、

まるで毛皮のようなルックスで登場します。

実は、これ、毛皮ではなくて、シルク。

ぶあついシルク生地がふさふさに起毛されているんです。

絹毛布半纏コート(漆黒)の

シルク生地をつくる、

大阪、泉大津にある瀧芳(株)の藤浪さんに

お話をうかがいました。

瀧芳株式会社

国内産毛布のシェア90%の泉大津で、1966年創業。

世界が認める起毛技術を持ち、

シルク毛布、シルク製品の製造を行う。

瀧芳のシルク生地は、

海外のハイブランドにも使われている。

瀧芳

http://takiyoshi.jp/

もうシルクでしたら、よそに負けません。

泉大津っちゅうのは、

毛布の生産地なんですけどね、

作る工程っていうのは、

けっこう細かく分かれた分業だったんですよ。

布を織るのは織り屋さん、起毛は起毛屋さん、

シャーリングはシャーリング屋さん、

それから縫製屋さん。

起毛屋さんが、けっこうな軒数がありまして、

そこはもう、起毛、毛を掻くのみ。

もともと瀧芳は、毛布の最後の仕上げ、

シャーリングをやってたんですわ。

それから、分業だったのをちょっとずつ、

ちょっとずつ集約していって、

起毛機を何台か入れて、

起毛とシャーリングをセットにして。

今は、洗い、染め、仕上げまでできるようになってます。

織りも、うちからお願いしてる国内の織り屋さんなので、

目の届く範囲でできる。

30年近く前は、シルクとはまったく縁のない、

綿とか、アクリルばっかり掻いてました。

今、シルクに特化してやってます、はい。

もうシルクでしたら、よそに負けません。

生地は、経糸はポリエステルなんですよ。強度のために。

経は緯糸に潜れてほぼ出て来ないんですよ。

掻くのは、緯糸(よこいと)です。

今回、三谷さん(MITTANデザイナー)の生地は、

組織が違うんですよ。

普通は平織りなんですけど、これは綾織り。

裏表、両方から毛が出やすい織り方なんですよ。

ものさえよければ、時間がかかってもいい。

ゆっくりでも、いいものを作る。

作業、見てもらいましょうか。

まず、起毛機ですね。

このローラーについてるのが、起毛針と言います。

これが回転するんですね。

回転しながら、毛を掻いていく。

生地の状態からある程度毛を出す作業です。

横のベルトで、生地と針の当たり具合をね、

強弱を調整するんですよ。

季節や天気によっても変わってきますから、

そこはもう、職人さんが見て。

これを何回か往復させて、繰り返す。

その回数も職人さんが状態を見てね。

その次がシャーリングです。

起毛した布は、

毛の長さが当然まだらになってるんで、

そこで、最低1ミリ、2ミリカットします。

で、この中にブラシがあるんで、

それでいったん毛を立たせて、

余分な毛を、その上でカットする。

で、これをだいたい、表裏2回ずつぐらい。

合計4回ですね。

ここで1回通したのを、余分な毛をはたいて、

タンブラーへ入れる。

なぜタンブラー入れるのって言うと、

だいたい60度ぐらいですけど、

熱さで、熱風によって繊維を蘇らせてあげる。

ふんわりとした状態で上がってくるんです。

これをしてあげると、長持ちします。

へたりにくいっていうことなんですね。

そんで、そのままもう1回シャーリング。

タンブラーにかけると、ちょっと毛が乱れるんで、

この乱れだけをもう1回、

シャーリングでカットしてあげる。

このへんが、他社がやらない工程です。

で、その後、ポリッシャーですね。

まあアイロンです。アイロンで光沢がつく。

その後、もう1回シャーリングでカットします。

他社だと、ポリッシャーで終了が多いでしょうね。

うちは社長が、ちょっとでも伸びた毛があったら、

きちんとシャーリングで整えたい、と。

だから、他社ではうちらと同じような

風合いっちゅうのはなかなか難しい。

シルクはね、ある程度のランクにするには、

この加工工程が違うんですね。

それとやっぱり、設備が違うんです。

他社にはない機械がある、っていうのもそうですけど、

うちは、機械の整備も全部、社長が自分でやるんですわ。

ネジも作りますよ。

会社の考え方が違うんですよね。

ものさえよければ、時間がかかってもいい。

ゆっくりでも、いいものを作ると。

そういう気持ちで、やってるんです。

(おわり)

MITTANの服、販売は

2019年12月6日(金)午前11:00からです。

くわしくはこちらからどうぞ。

2019-12-03 TUE